在现代工业生产中,精确度和效率是衡量一个企业竞争力的重要指标。为了满足这些需求,各种先进的检测技术不断涌现,其中光谱共焦技术凭借其高精度、无损检测等优势,在众多领域得到了广泛应用。今天,我们就来探讨一下这项神奇的技术,并通过一个全新的实际案例了解它是如何改变我们的制造方式的。

光谱共焦技术简介

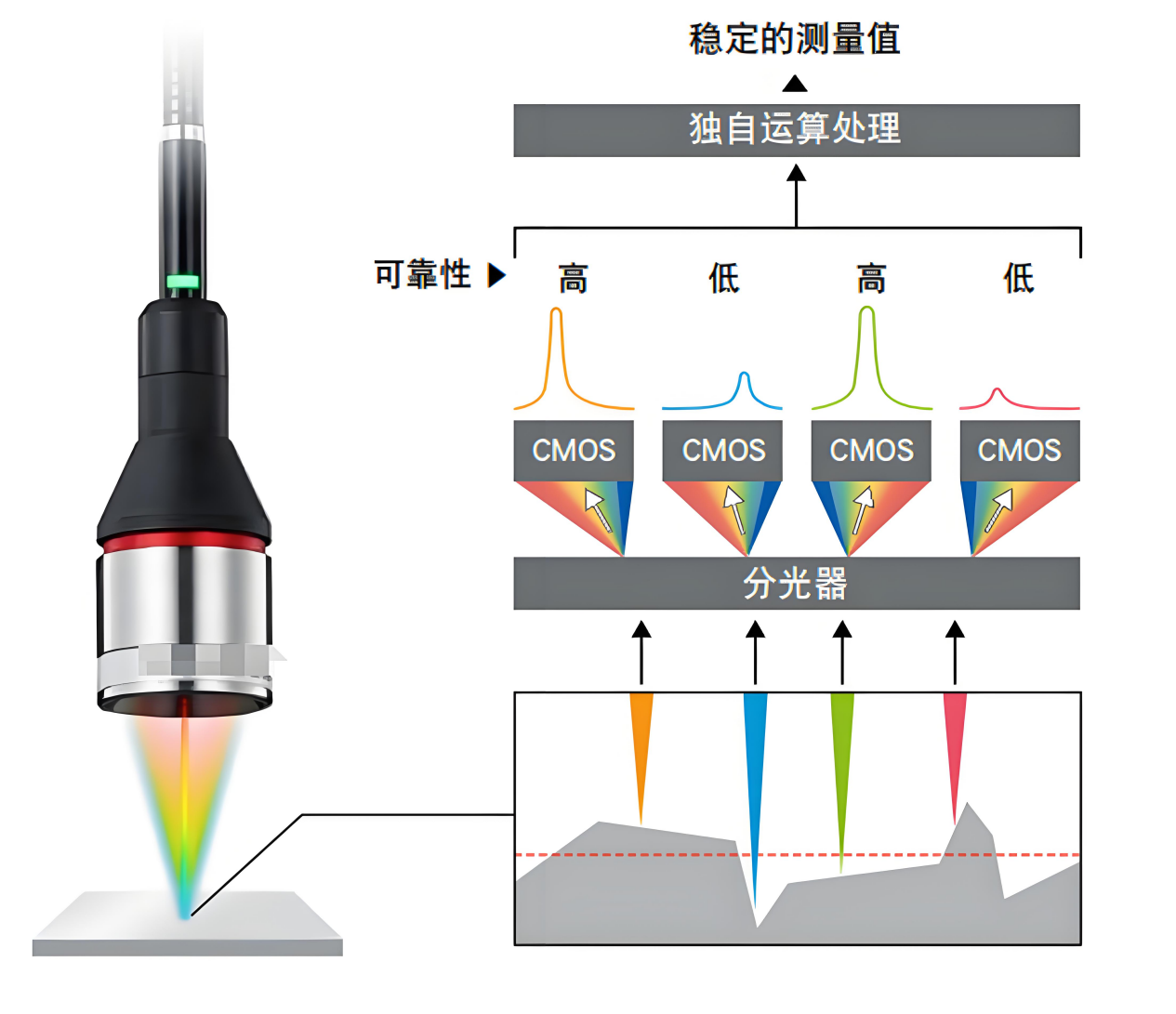

光谱共焦技术是一种基于光学原理的三维测量方法,能够对物体表面进行非接触式的精密测量。它利用不同波长的光线聚焦于不同深度的特点,通过分析反射回来的光谱信息来确定物体表面的高度位置。该技术不仅适用于透明材料,也能应对反光或复杂形状的表面。

技术亮点:

- 高精度:静态重复性可达10nm级别。

- 适用范围广:无论是透明、镜面还是粗糙表面都能准确测量。

- 快速响应:实时数据采集,适合在线检测。

- 无损检测:不会损坏被测物体。

实际案例:智能手机屏幕检测

智能手机已经成为人们日常生活中不可或缺的一部分,而高质量的屏幕则是决定用户体验的关键因素之一。然而,随着屏幕尺寸越来越大,边框越来越窄,如何确保每一块屏幕的质量成为了一个巨大的挑战。这时,光谱共焦技术就展现出了它的独特魅力。

案例解析

一家知名的智能手机制造商在其最新的生产线中引入了汇萃智能的视觉检测系统,专门用于检测屏幕玻璃的平面度和厚度均匀性。由于屏幕玻璃非常薄且透明,传统的二维图像处理技术难以提供足够的精度,而光谱共焦技术则完美解决了这一难题。

成效显著

自采用光谱共焦技术以来,这家智能手机制造商显著提升了产品质量。例如,在检测过程中发现了一些之前未能察觉的小缺陷,如微小的气泡或不平整区域,这些问题都得到了及时修正。此外,该技术还大大提高了检测速度,使得整个生产过程更加高效流畅。

结语

通过上述案例可以看出,光谱共焦技术不仅在传统制造业中发挥着重要作用,也在新兴领域如消费电子行业展现了巨大潜力。无论是在提高产品质量、降低生产成本还是加快市场响应速度方面,这项技术都有着不可替代的优势。随着科技的进步和市场需求的增长,我们有理由相信,光谱共焦技术将在更多应用场景中绽放光彩,为推动智能制造的发展贡献力量。

返回顶部

1月28日,浙江省首批 “科技新小龙” 发布大会在杭州隆重召开,汇萃智能受邀出席并正式获授 “科技新小龙” 荣誉牌匾!此次从全省超 10 万家科技型中小企业中脱颖而出,跻身首批 96 家入选企业行列,既是官方对公司技术创新实力与高成长潜力的高度认可,更是一份沉甸甸的责任与期许。

传统人工检测依赖肉眼判断,不仅效率低(单条产线需 3-5 人)、漏检率高(尤其对微小缺陷识别率不足 60%),还难以适应高速生产线(≥30 袋 / 分钟)的节拍需求。而汇萃智能的软包装热封口缺陷视觉检测技术,通过 “光学成像 + 智能算法” 的协同,实现了缺陷检测的 “高精度、高速度、全流程” 管控,成为软包装行业品质升级的核心解决方案。

作为国家级专精特新重点 “小巨人” 企业,汇萃智能深耕机器视觉领域十余年,自主研发的视觉检测软件体系,以 HCVisionQuick 通用智能软件为核心,搭配 HCAI 深度学习训练平台与 HCVisionLib 视觉算法库,构建起 “采集 - 分析 - 决策 - 应用” 全链路智能检测能力,已在半导体、3C、包装、医药、汽车等多行业 2600 余家企业落地应用,成为制造业智能化升级的核心支撑。

值此中秋国庆双节同庆之际,汇萃智能衷心感谢您一直以来的信任与支持!祝您节日愉快,阖家幸福!