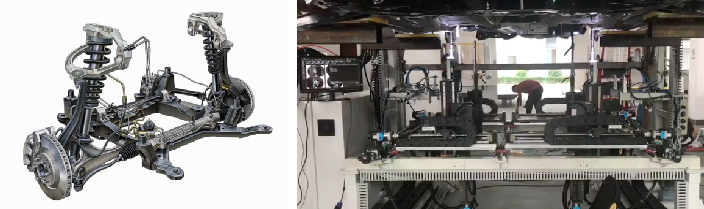

对汽车前后桥及底盘上预拧紧的螺丝快速准确定位,引导机械手自动锁螺丝

实现自动锁螺丝,替代人工作业

在许多制造和装配过程中,需要进行大量的螺丝锁紧操作。传统上,这些任务通常由人工完成,但随着机器视觉技术的快速发展,机器视觉在机械手自动锁螺丝中的定位引导应用逐渐成为现实。

机器视觉系统可以通过使用摄像头或激光传感器等设备,获取螺丝的图像或点云数据。然后,利用图像处理和分析算法,机器视觉系统能够准确地识别和定位需要锁紧的螺丝位置。

在定位引导过程中,机器视觉系统首先通过图像处理技术对螺丝图像进行预处理,包括去除背景干扰、增强对比度和边缘检测等。接下来,通过特征提取和模式匹配算法,系统能够识别螺丝的形状、大小和位置。例如,可以通过边缘检测和霍夫变换等技术来检测螺丝的圆形轮廓,并计算出其中心坐标和半径。

一旦螺丝的位置被准确识别和定位,机器视觉系统将通过与机械手的通信,将定位信息传递给机械手控制系统。机械手将根据接收到的定位信息,精确地调整自身的位置和姿态,以便准确地锁紧螺丝。这可以通过控制机械手的运动轨迹和力度来实现。

机器视觉在机械手自动锁螺丝中的定位引导应用具有多重优势。首先,它大大提高了生产效率和一致性,因为机器视觉系统能够快速准确地识别螺丝的位置,避免了人工定位的误差和耗时。其次,由于机器视觉系统可以处理大量的图像数据,并具备高度的检测精度,因此可以应对复杂的生产环境和各种螺丝类型。最后,通过自动化的锁螺丝过程,机器视觉系统可以减轻工人的劳动强度,并提高工作安全性。

返回顶部

在当下科技飞速发展之际,半导体作为现代电子信息技术基石迅猛演进,其芯片广泛用于各类设备,性能优劣直接关乎设备功能与效率。芯片尺寸缩小、集成度提高,半导体生产对精度、质量控制近乎苛刻,细微瑕疵就可能引发芯片失效,影响产品性能与良品率,传统人工检测难以应对,效率低且准确性、一致性差。此时,机器视觉检测技术诞生,宛如半导体行业 “新眼睛”,是精准检测与质量控制关键,融合多领域技术,用图像传感器采集信息,经处理、分析、比对后精准决策或执行动作,在半导体制造各环节起着关键作用。

食品包装是食品商品的组成部分,它用于保护食品在离开工厂流通到市场上的质量,是至关重要的一部分。为解决高速高效下的食品和包装质量,通过视觉图像采集并处理的方式检测不良品,保证食品安全。

机器视觉系统可以检测PCB表面的缺陷,如划痕、氧化、污染等。通过高分辨率图像采集和图像处理算法,可以精确地检测并定位这些缺陷,以便及时修复或替换受损的PCB。

可实现与各种机械手的直接通讯,视觉系统和机械手坐标系统的统一以及稳定运用。