随着3C(计算机、通信和消费电子产品)行业的快速发展,对产品质量和生产效率的要求日益提高。传统的检测手段已无法满足现代制造的需求,而机器视觉技术以其高精度、高速度及自动化优势,正逐步成为提升生产线智能化水平的关键驱动力。杭州汇萃智能科技有限公司凭借其自主研发的通用智能高速机器视觉平台,在3C电子行业中展现出强大的应用能力,可为众多企业提供外观检测、点胶检测、缺陷检测、扫码检测、尺寸检测、对位贴合、焊接检测、切割引导、有无检测、激光打标引导等高效、可靠的视觉解决方案。

一、核心技术与产品概述

汇萃智能的核心竞争力在于其自主研发的HCvisionLib机器视觉算法库,该算法库可在多个操作系统平台上无缝移植,并且集成了超过3000种算法,覆盖了从定位、测量、检测到识别等广泛的应用场景。基于此开发的HCvisionQuick智能软件和HCvisionSystem应用开发平台,不仅具备高性能、高兼容性,还能够根据客户需求进行深度定制化服务,提供全方位的技术支持。

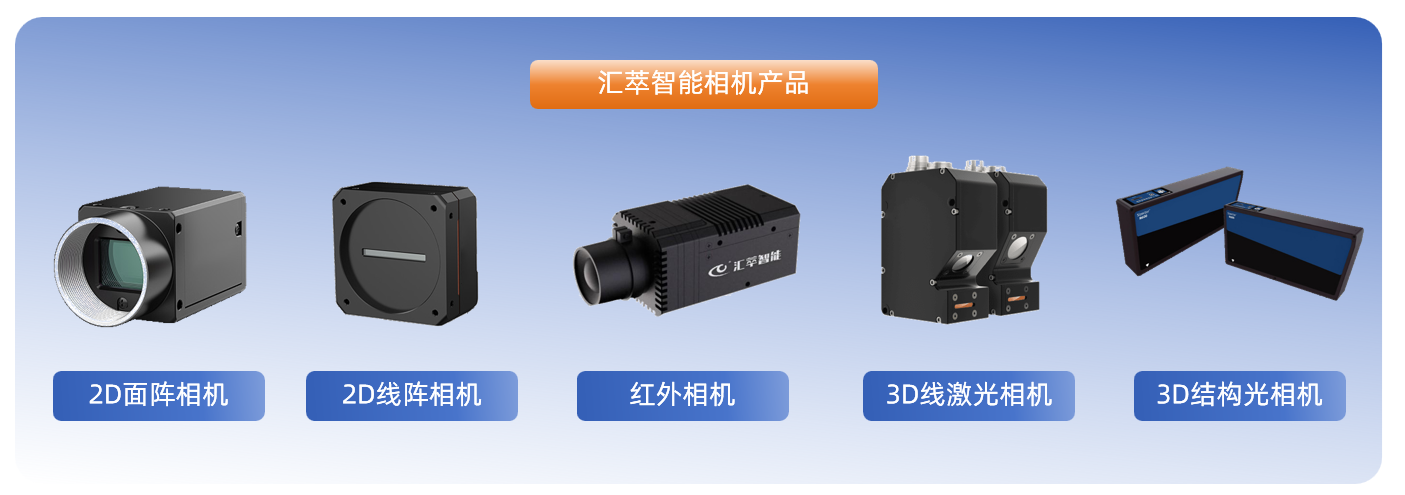

此外,汇萃智能还推出了一系列性能优异的智能相机、2D/3D工业相机以及红外相机,进一步丰富了其成像视觉产品的种类,确保用户能够在不同应用场景下获得最佳的成像效果。

二、部分应用案例

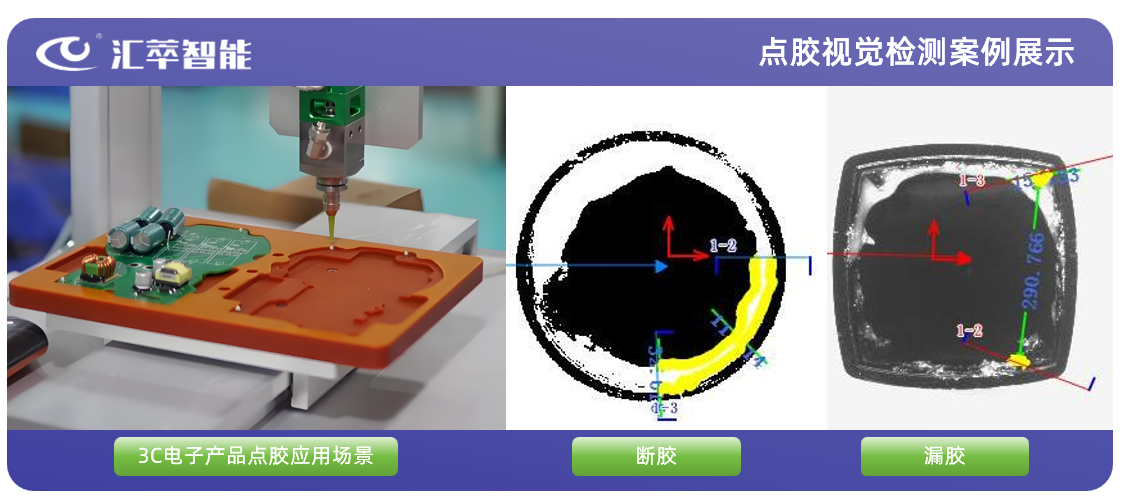

1. 点胶视觉检测

在某知名电子元件制造商的生产线上,汇萃智能提供的点胶检测系统通过高精度成像和智能分析工具,实现了对点胶质量的精准控制。该系统采用高性能工业相机与定制化视觉算法,能够在2秒内完成3个产品的点胶检测任务,识别精度达到±0.05mm,成功确保无断胶、漏胶等不良情况的发生。自系统上线以来,客户的产品不良率下降了90%以上,检测效率提升了10倍,大幅减少了人工复检的工作量。凭借稳定的表现和高效的检测能力,该项目赢得了客户的高度评价。

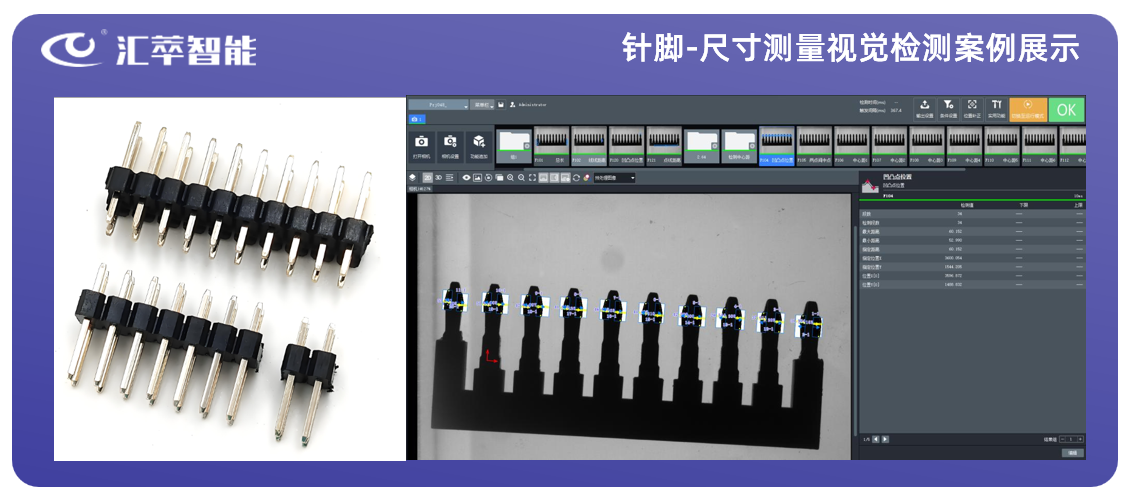

2. 尺寸测量

针对元器件尺寸测量需求,汇萃智能利用线位置工具、线线距离工具等精密测量方法,确保测量精度达到±0.05mm。以电子产品中的针脚为例,通过此方法能够准确测量其长度、宽度等关键尺寸参数,且能够在150PCS/min的高速节拍下稳定运行,避免了因尺寸偏差导致的产品不良率上升问题。

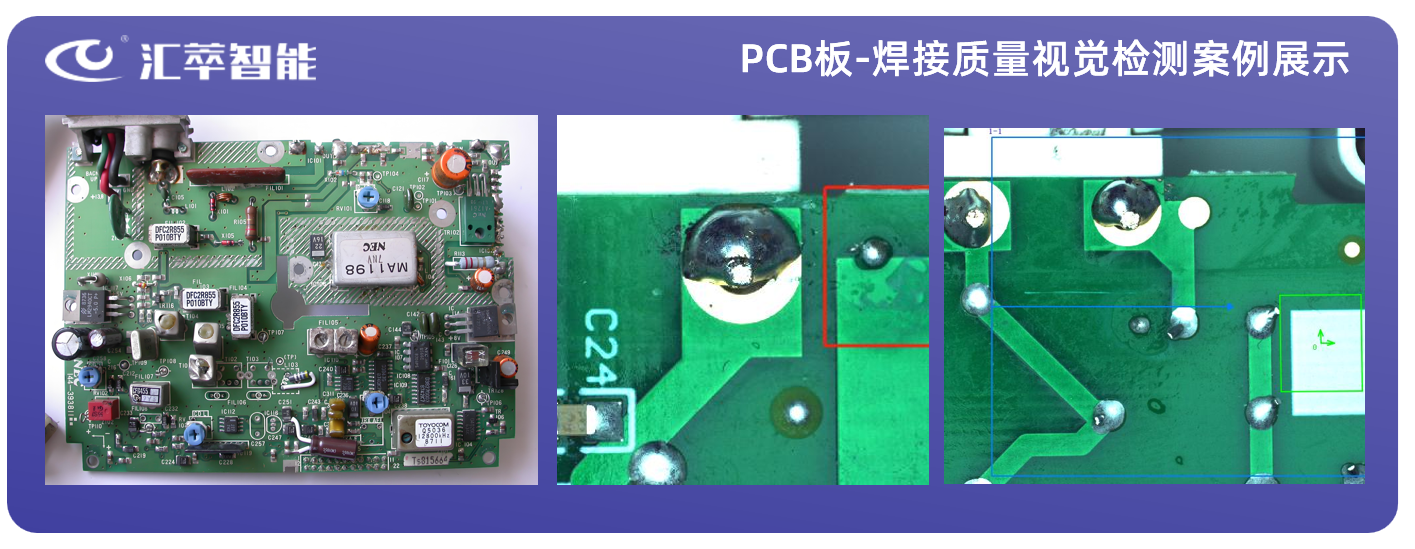

3. 焊点质量检测

汇萃智能的焊点质量检测方案在PCB焊接工艺中发挥了重要作用。通过轮廓位置工具和黑白面积工具相结合的方式,系统能够快速判断焊点是否存在虚焊、漏焊或搭锡现象,并给出详细的检测报告。这一功能极大提高了焊接工序的质量稳定性,减少了人工复检的工作量。

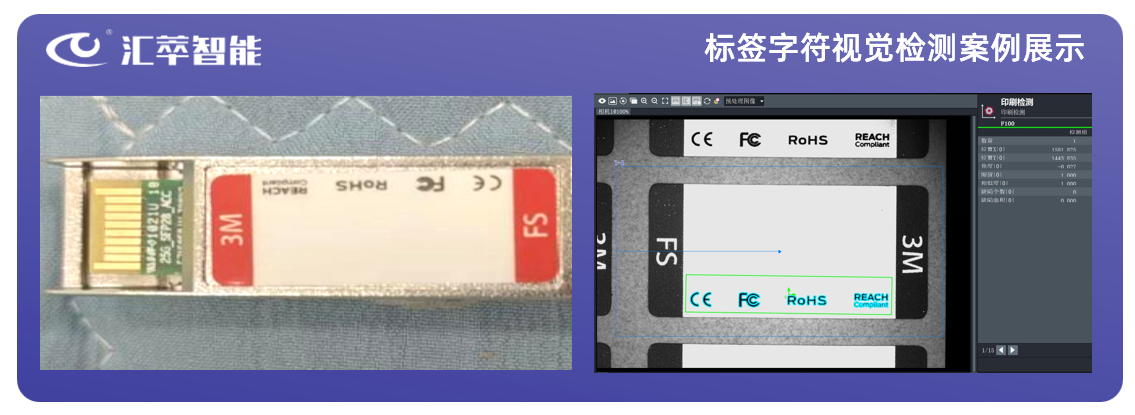

4. 标签字符检测

对于字符标签检测任务,汇萃智能采用了专门的字符识别工具,即使在低对比度或复杂背景下也能实现高效读取和识别。在某品牌电子设备项目中,该系统准确无误地完成了批量产品的字符标签检测工作,确保了每个产品上的字符标签都被正确识别并记录。具体来说,通过使用线线距离和字符识别工具,系统能够精确测量尺寸及识别字符内容,从而保障数据管理的准确性。

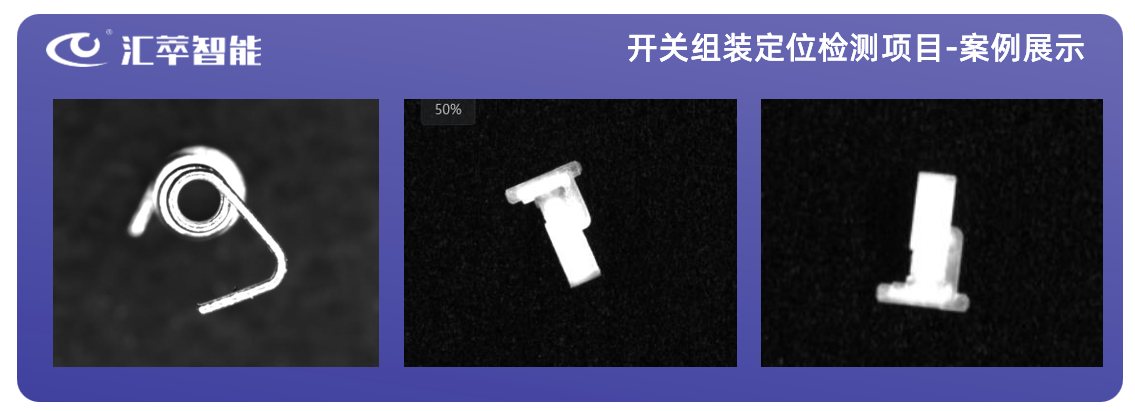

5. 机器人引导操作

结合协作机器人,汇萃智能的视觉系统能够实现对零件的高精度定位与引导,从而完成抓取、装配等复杂操作。例如,在某家电制造企业的生产线上,汇萃智能通过其视觉软件对按键和手柄弹簧等小型零部件进行精准识别与定位,引导机械手准确对位并完成组装任务,显著提升了自动化程度和生产效率。

三、解决方案的优势

1. 高精度与稳定性

汇萃智能的机器视觉解决方案能够在复杂工业环境下保持极高的检测精度和稳定性。无论是面对强反光金属表面还是紧密堆叠的元件,系统均能稳定运行,确保每一步检测结果的准确性。

2. 高效与灵活

借助于强大的算法库和丰富的工具集,汇萃智能的解决方案能够迅速适应不同类型的产品检测需求,大幅缩短调试时间。同时,模块化的设计使得系统易于扩展和升级,满足企业长期发展的需要。

3. 全方位技术支持

除了提供优质的产品外,汇萃智能还为客户提供包括安装调试、培训指导以及售后维护在内的全方位服务,帮助客户快速掌握新技术,顺利实现生产流程的智能化改造。

综上所述,汇萃智能科技的机器视觉解决方案在3C电子行业中的广泛应用充分展示了其卓越的技术实力和服务水平。无论是在外观检测、尺寸测量还是焊接质量控制等方面,汇萃智能都为企业带来了显著的价值提升。未来,随着技术的不断进步和完善,汇萃智能将继续引领行业发展潮流,助力更多企业迈向智能制造新时代。

返回顶部

我们诚挚地邀请您参加将于2025年9月23日至27日在上海国家会展中心举办的“2025中国国际工业博览会-工业自动化展”(以下简称“工博会”),汇萃智能展位号:(5.1馆·B118展位)

汇萃智能软包装封口智能检测设融合红外热成像技术、AI视觉大模型和经典图像处理算法,能够实时获取封口区域的热分布图像及复杂缺陷图像,精准识别软包封口处是否存在漏封、虚封、褶皱、三角封、银边等常见缺陷,同时还可进行包装字符检测。该设备能够在高速生产环境下持续稳定运行,缺陷检出率超过99.99%,真正做到“不良品零流出”。

8 月 27 日,深圳市第十五届职工技术创新运动会暨 2025 年深圳技能大赛 —— 工业视觉系统运维员 “工匠之星” 职业技能竞赛,在深圳国际会展中心 2025 AGIC 深圳(国际)通用人工智能展馆成功举办。作为本次竞赛的唯一协办方与全程技术支持单位,汇萃智能以专业设备与技术保障,助力赛事公平、高效推进,为工业视觉领域选拔顶尖技能人才注入核心力量。

在2.5D视觉检测中,通过特定的光学成像方式或算法处理,可以获取物体表面的相对深度轮廓信息,但无法像3D检测那样提供物体完整的三维体积数据。其检测结果通常以增强的二维图像形式呈现,即在平面坐标(X,Y)基础上增加了深度维度(Z)的相对变化信息。