半导体硅片作为芯片制造的核心基材,其表面和内部缺陷直接影响芯片良率与性能。传统人工检测受限于精度(仅能识别微米级缺陷)和效率(单次检测需数十分钟),已无法满足先进制程(如 3nm 以下工艺)对硅片质量的严苛要求。机器视觉检测技术凭借亚微米级精度(可达 0.1μm)、全表面 100% 覆盖检测和分钟级快速成像分析能力,成为半导体产业链中关键的质量管控手段。

硅片缺陷按成因可分为原生缺陷(晶体生长阶段形成)和工艺缺陷(加工过程中产生),具体类型及检测要点如下:

1.微缺陷(Microdefects)

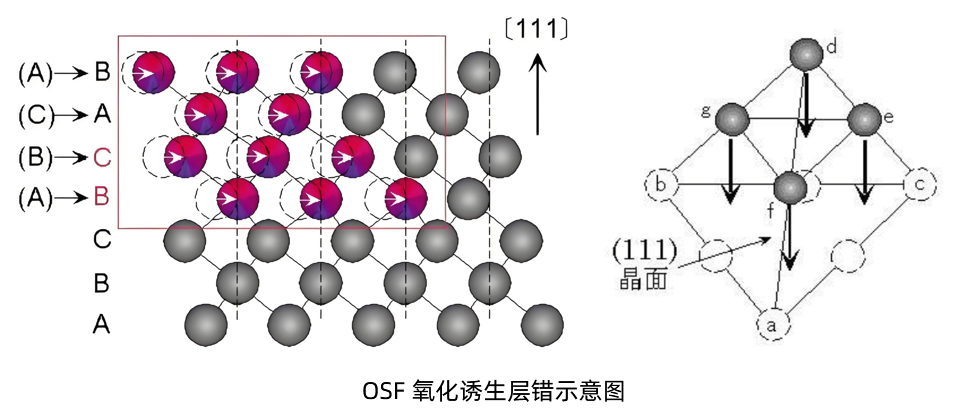

◦ 表现:直径 < 1μm 的原子级聚集缺陷(如 COP 空洞、OSF 氧化诱生层错),肉眼不可见,需通过激光散射或红外成像检测。

◦ 影响:导致器件漏电、击穿,尤其对 FinFET、GAA 等先进结构危害显著。

◦ 检测技术:暗场激光扫描显微镜(DF-LSM),利用缺陷对激光的散射信号成像,分辨率可达 0.2μm。

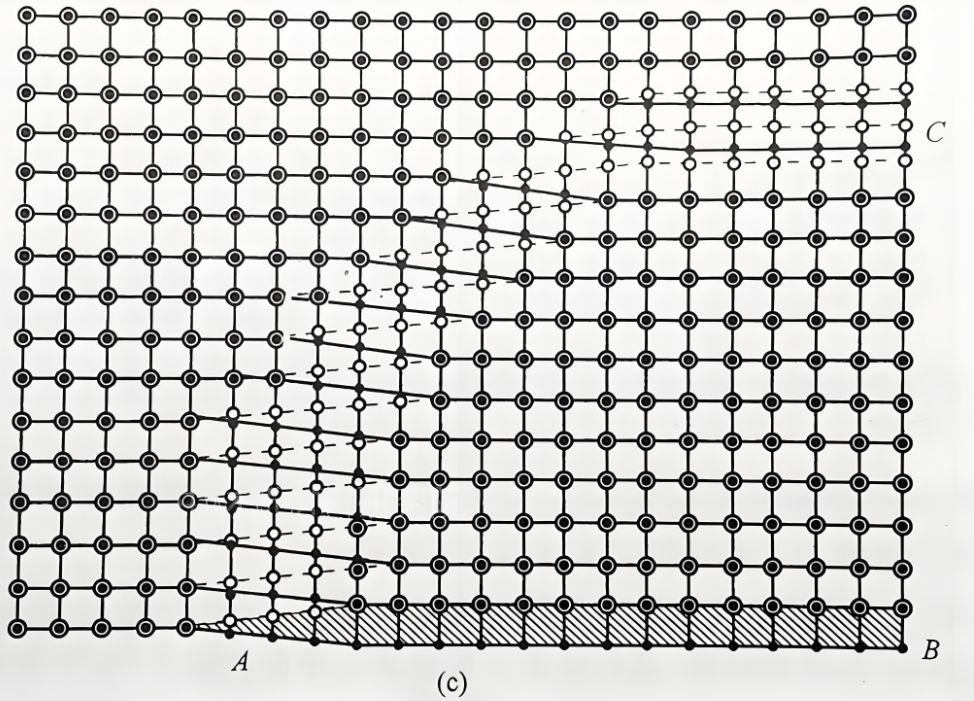

2.位错(Dislocations)

◦ 表现:晶体原子排列错位形成的线状或螺旋状缺陷,可能延伸至硅片表面。

◦ 影响:成为重金属杂质扩散通道,引发器件失效。

◦ 检测技术:化学腐蚀后光学显微镜观察(SEMI 标准 F47),或利用电子束缺陷检测(EBI)定位。

3.漩涡缺陷(Swirl Defects)

◦ 表现:硅锭生长时因温度梯度不均形成的漩涡状微缺陷群,直径约 10-100nm。

◦ 影响:降低载流子迁移率,影响芯片速度。

◦ 检测技术:需要通过高温氧化工艺使缺陷 “显影”,再用红外显微镜观察。

1.表面颗粒(Particles)

◦ 表现:直径 > 0.3μm 的尘埃、金属颗粒或硅碎屑,多来自切割、抛光环节。

◦ 影响:导致光刻图形失真、金属互连短路,是先进制程(<7nm)的主要良率杀手。

◦ 检测技术:激光扫描检测(LSC),通过颗粒对激光的反射光强变化识别,检测效率可达每片硅片 < 1 分钟。

2.划痕(Scratches)

◦ 表现:机械加工(如研磨、清洗)导致的微米级线状损伤,深度可达数十纳米。

◦ 影响:成为应力集中点,可能引发硅片破裂或器件层间开裂。

◦ 检测技术:明场光学显微镜(放大 500-1000 倍)或原子力显微镜(AFM)精确测量深度。

3.氧化层缺陷(Oxide Defects)

◦ 表现:热氧化工艺中产生的针孔(Pinhole)、裂纹或厚度不均。

◦ 影响:栅氧化层缺陷直接导致 MOSFET 器件击穿,是存储芯片(如 DRAM)的致命缺陷。

◦ 检测技术:椭圆偏振光谱仪测量氧化层厚度均匀性,电容 - 电压(C-V)测试评估介质完整性。

半导体硅片视觉检测贯穿硅锭制备→切片加工→抛光清洗→外延生长→晶圆出货全流程,不同环节的检测重点与技术方案如下:

• 场景:硅锭截断后对端面进行检测,切片(厚度约 100-300μm)后对表面进行全检。

• 检测重点:微裂纹、晶体取向偏差、切割损伤层深度。

• 技术方案:

◦ 激光扫描断层成像(Laser Tomography):检测硅锭内部微裂纹,分辨率达 50μm。

◦ 红外透射显微镜(IR-TOM):穿透硅片(硅对 1100-1800nm 光透明)检测内部颗粒与位错。

• 场景:硅片抛光后(表面粗糙度 < 1nm)进行出货前全检,是半导体厂商接收硅片的关键质控点。

• 检测重点:表面颗粒、划痕、平整度(TTV<1μm)、微粗糙度(Ra<0.5nm)。

• 技术方案:

◦ 全自动光学检测机(AOI):结合暗场与明场成像,实现颗粒检测(0.3μm)与表面形貌分析。

◦ 白光干涉仪(WLI):测量表面粗糙度与台阶高度,精度达亚纳米级。

• 场景:在硅片表面生长外延层(如 SiGe、SOI)后,检测层间界面缺陷与外延层质量。

• 检测重点:外延层厚度均匀性、层错密度、应力引起的裂纹。

• 技术方案:

◦ 光致发光光谱(PL):通过激发光检测外延层晶体质量,快速识别非辐射复合中心。

◦ 扫描电子显微镜(SEM):观察外延层表面形貌,结合能谱分析(EDS)确认元素分布。

1.纳米级缺陷检测:随着制程向 3nm 以下演进,需检测尺寸接近电子束波长的缺陷,传统光学检测接近物理极限。

2.多物理场融合:单一检测技术难以覆盖所有缺陷类型,需融合光学、电子束、X 射线等多模态数据。

3.实时性要求:先进制程硅片单价超万美元 / 片,需在 10 分钟内完成全片检测并定位缺陷,对算法算力提出极高要求。

1.电子束检测(EBI)普及:利用电子束波长优势(<0.1nm),实现原子级缺陷成像,如 Thermo Fisher 的 Helios G4 PFIB 系统。

2.AI 驱动的智能检测:通过深度学习算法(如卷积神经网络 CNN)自动识别罕见缺陷,降低对人工标注的依赖。

3.原位检测技术:在沉积、刻蚀等工艺设备中集成在线检测模块,实现缺陷 “边制造边检测”,缩短良率反馈周期。

半导体硅片视觉检测是保障芯片制造 “地基” 质量的核心技术,其发展直接映射着摩尔定律的演进节奏。从微米到纳米,从单一光学检测到多技术融合,这一领域正通过持续的技术创新,为全球半导体产业的高质量发展筑牢根基。未来,随着先进制程与新材料的应用,视觉检测技术将不断突破物理极限,成为半导体产业链中不可或缺的 “质量守门人”。

返回顶部

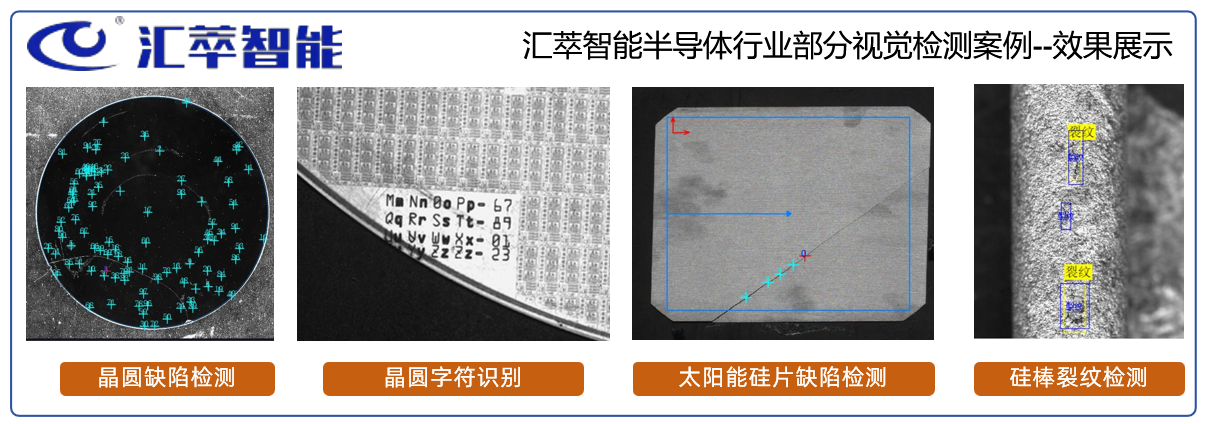

汇萃智能视觉检测系统在3C电子行业中展现出强大的应用能力,可为众多企业提供外观检测、点胶检测、缺陷检测、扫码检测、尺寸检测、对位贴合、焊接检测、切割引导、有无检测、激光打标引导等高效、可靠的视觉解决方案。

此刻,我们怀着感恩的心情,向长期信赖汇萃智能的您分享:杭州汇萃智能科技有限公司正式完成数千万元B+轮融资!

在卷材生产领域,纸张制造与薄膜制造等行业对产品质量把控极为关键。纸张上的孔洞、脏污、褶皱,薄膜表面的划痕、气泡等细微瑕疵,不仅影响产品外观,还可能在后续加工中引发诸如纸张卡纸、薄膜性能不达标的问题,导致生产效率降低与成本增加。传统人工检测方式,受限于检测人员的精力与主观标准差异,难以满足当下高速生产的精确要求。

半导体硅片作为芯片制造的核心基材,其表面和内部缺陷直接影响芯片良率与性能。传统人工检测受限于精度(仅能识别微米级缺陷)和效率(单次检测需数十分钟),已无法满足先进制程(如 3nm 以下工艺)对硅片质量的严苛要求。机器视觉检测技术凭借亚微米级精度(可达 0.1μm)、全表面 100% 覆盖检测和分钟级快速成像分析能力,成为半导体产业链中关键的质量管控手段。