机器视觉的光源选型技巧

光源作为机器视觉系统重要的组成部分,其质量直接关系到系统的成败。为什么这样说呢,在视觉系统中图像是核心,选择合适的光源能够呈现一幅好的图像能够简化算法,提高系统稳定性。一幅图像如果曝光过度,就会损失很多重要的信息;出现阴影,就会引起边缘误判;图像不均匀,就会导致值选择困难。因此,要保证有较好的图像效果就必须要选择一个合适的光源。

光源类型分析

1、环形光源

环形光源是将LED灯珠排布成环形与圆心轴成一定夹角的光源,有不同照射角度、不同颜色等类型,可以突出物体的三维信息。

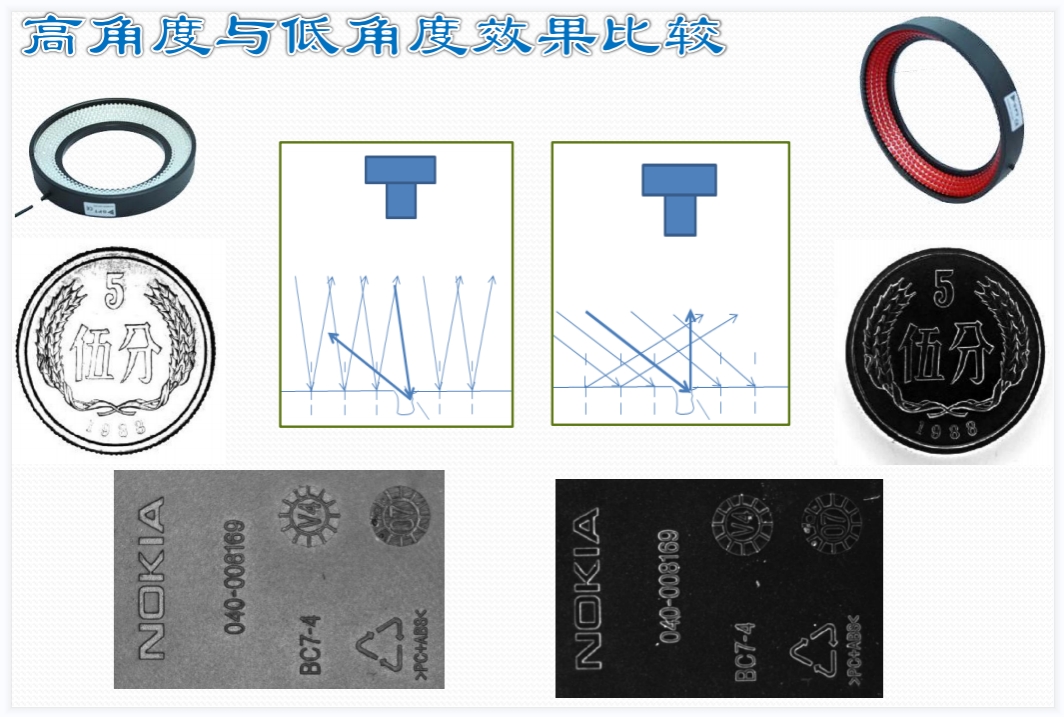

环形光源主要分为高角度环光和低角度环光。高角度环光是光束与垂直方向的夹角小于45度(含)的光源,多适用于检测外轮廓,如笔记本键盘按键外轮廓;低角度环光是光束与垂直方向的夹角大于45度的光源,多适用于检测表面划痕或表面凹凸不明显的字符。

环形无影光源是一些没有写角度的环形光源,这些光源一般只有一个参数组成:光源的直径(或者是发光面直径),单位为mm。它们的打光比一般的环形光源更加均匀,适合反光比较强的物体。

2、条形光源

条形光源是将LED灯珠排布成长条形。多用于单边或多边以一定角度照射物体,可以突出物体的边缘特征,可根据实际情况多条自由组合,照射角度与安装距离随有较好自由度。适用于金属表面检测、各种字符读取检测、图像扫描、LCD 面板检测等。

3、底部背光源

底部背光源是将LED灯珠排布成一个面(底面发光)。可以突出被测物的外形轮廓和尺寸,适用于大面积照射,在较高的检测精度下可以加强出光平行性来提升检测精度。应用于透明物体划痕污点、金属零件的尺寸、塑料膜边缘接缝检测等。

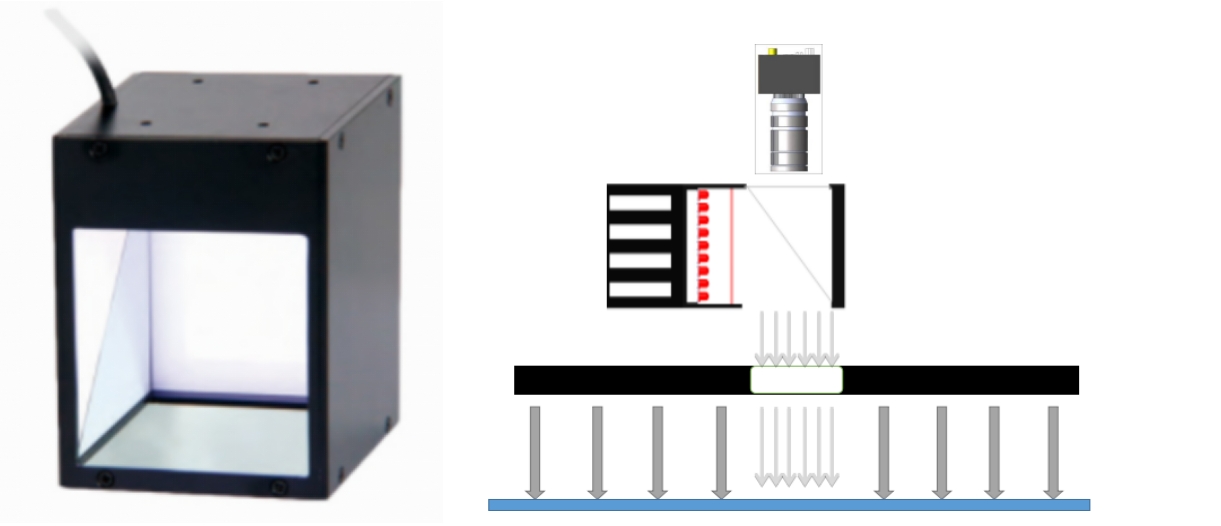

4、中孔背光源

中孔背光源是底部背光源的一个变种,即在光源中心处开一个孔。这样光源可以放在被测物的正上方打光,而相机可以通过开的孔拍摄图像。光源位于相机和工件之间,使用正面打光,通过获取工件表面的反光而获得工件的表面信息。

5、同轴光源

同轴光源,LED光源从侧面发射,经半透半反镜后成为与镜头同轴的光线,从而获得更均匀、更明亮的照明,主要应用于光洁表面的质量检测。可搭配中孔背光源使用,在中孔背光源拍摄反光物体时,中间圆孔区域较暗,可在上面加一个同轴光源消除阴影,碗光源同理。

6、球积分光源(碗光)

球积分光源是将LED灯珠安装在底部通过半球内壁反射涂层漫反射均匀照射物体。图像整体的照度十分均匀,适用反光较强金属、玻璃、凹凸表面、弧形表面检测。应用于仪表盘刻度检测、金属罐字符喷码检测、电子元件印刷检测等。

7、线光源

线光源是由高亮LED排布,采用导光柱聚光,光线呈一条亮带,通常用于线阵相机。应用于液晶屏表面瑕疵检测、玻璃划痕、金属表面划痕检测、布匹纺织瑕疵检测等。

8、点光源

点光源是由小型、高亮的LED灯珠组成,多配合远心镜头使用,可以实现小范围高亮度照明,采用独特的聚光效果实现均匀的照射。多应用于璃表面划痕检测,液晶玻璃底基校正检测等。

9、红外光源

红外光源是用于检测夜视场合和温度变化的光源,红外光源的穿透性强,可以透过产品表面,有效消除了干扰。适用于热封检测、热熔胶检测、配电箱检测等。

10、紫外光源

紫外光源是用于检测产品的荧光效果,荧光粉在紫外光源下会呈现明显的颜色变化。适用于纸币检测、重氮复印技术和光刻曝光等。

汇萃智能作为机器视觉核心技术的领航者,已经在工业机器视觉领域取得了显著的成果。我们的机器视觉智能软件 HCvisionQuick搭载配套硬件包括视觉处理器、相机、光源、镜头及附属配件等,能够很好地满足包括检测在内的多种视觉需求,为客户提供高精度、高稳定性的机器视觉解决方案。

如果您在机器视觉领域有任何需求,汇萃智能都愿意成为您强大的合作伙伴。我们拥有先进的技术、丰富的经验和专业的团队,为您提供最可靠的解决方案。选择汇萃智能,就是选择品质与未来!

返回顶部

1月28日,浙江省首批 “科技新小龙” 发布大会在杭州隆重召开,汇萃智能受邀出席并正式获授 “科技新小龙” 荣誉牌匾!此次从全省超 10 万家科技型中小企业中脱颖而出,跻身首批 96 家入选企业行列,既是官方对公司技术创新实力与高成长潜力的高度认可,更是一份沉甸甸的责任与期许。

传统人工检测依赖肉眼判断,不仅效率低(单条产线需 3-5 人)、漏检率高(尤其对微小缺陷识别率不足 60%),还难以适应高速生产线(≥30 袋 / 分钟)的节拍需求。而汇萃智能的软包装热封口缺陷视觉检测技术,通过 “光学成像 + 智能算法” 的协同,实现了缺陷检测的 “高精度、高速度、全流程” 管控,成为软包装行业品质升级的核心解决方案。

作为国家级专精特新重点 “小巨人” 企业,汇萃智能深耕机器视觉领域十余年,自主研发的视觉检测软件体系,以 HCVisionQuick 通用智能软件为核心,搭配 HCAI 深度学习训练平台与 HCVisionLib 视觉算法库,构建起 “采集 - 分析 - 决策 - 应用” 全链路智能检测能力,已在半导体、3C、包装、医药、汽车等多行业 2600 余家企业落地应用,成为制造业智能化升级的核心支撑。

值此中秋国庆双节同庆之际,汇萃智能衷心感谢您一直以来的信任与支持!祝您节日愉快,阖家幸福!