低压电器作为电力系统的重要组成部分,在工业、商业甚至家庭用电中扮演着至关重要的角色。随着工业4.0时代的到来,低压电器行业也开始借助机器视觉技术来提高生产效率和产品质量。本文将重点介绍低压电器的代表性产品及其在实际生产中的应用案例。

低压电器:连接安全与效率的桥梁

低压电器是指工作电压在交流1200V及以下、直流1500V及以下的电路中使用的电器设备,主要包括断路器、接触器、继电器、开关等产品。这些产品广泛应用于电力分配、保护电路、控制电机启动停止等领域,是电力系统正常运行的保障。

机器视觉检测技术:点亮低压电器的质量保障

在低压电器制造过程中,机器视觉检测技术已经深入到了多个环节,包括但不限于产品的外观检测、尺寸测量、印刷检测、读码检测、装配完整性检查等。下面我们将通过几个具体的案例,来看看机器视觉是如何在实际生产中发挥作用的。

汇萃智能实际案例一:断路器检测

在断路器的制造过程中,银点(通常是指那些使用银或者银合金作为接触材料的电触点)的存在与否以及其相对于板子的位置准确性,对产品的性能和安全性有着至关重要的影响。为此,我们实施了一项基于机器视觉的断路器银点检测项目。此项目利用汇萃智能先进的视觉检测技术,能够高效准确地检测出银点是否存在,并精确测量银点到板子边缘的距离,确保其符合严格的设计规范。

通过这种非接触式的检测方式,不仅提高了检测速度和精度,还有效避免了传统人工检测可能带来的误差和遗漏,大大增强了产品的可靠性和一致性。此外,该系统还能自动记录检测结果,便于后续的数据分析与追溯,为断路器的质量控制提供了坚实的技术支持。

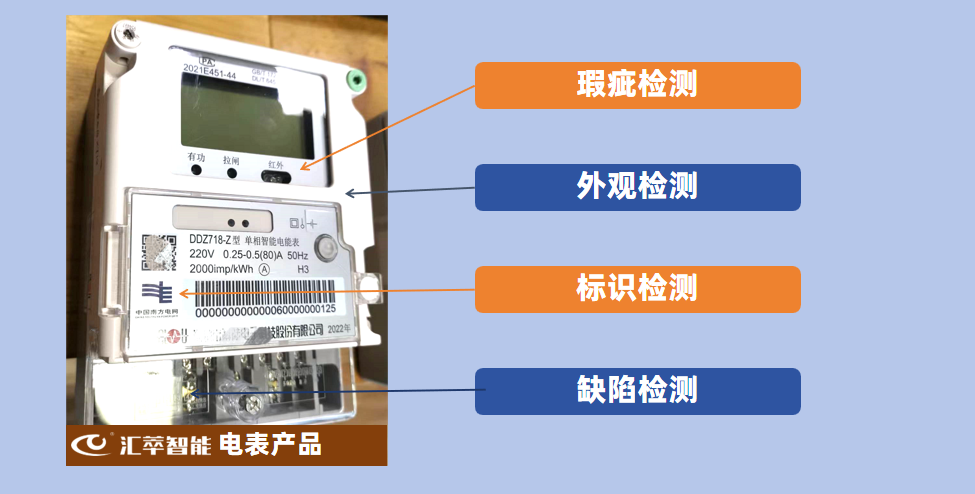

汇萃智能实际案例二:电表检测

在电表生产线上,采用机器视觉技术实现了对电表外观质量的全面检测。该方案能够细致地检查电表四周侧面上是否存在任何脏污或划痕,确保产品的美观与耐用性。

对于电表上盖的底面,系统专注于判断标识是否完整清晰可见。而在电表的端子面上,则重点检查端盖是否紧密贴合无间隙,以及端子上的塑料孔有无受到挤压造成的变形或压痕。

此外,该系统还能验证合格证与强电标识是否正确且牢固地粘贴到位。通过这套自动化视觉检测方案,不仅极大地提升了电表出厂前的质量控制水平,同时也显著提高了生产线的效率和产品的可靠性。

当然除了以上除了上述断路器和电表的检测案例之外,机器视觉技术的应用远不止于此。它同样适用于诸如继电器、开关装置以及其他电子元件的制造过程中,涵盖了从微小零件的精确放置到大型设备的功能测试等多个环节。无论是检测螺丝是否拧紧、标签是否正确贴附,还是监控焊接点的质量,甚至是复杂的电路板检测,机器视觉都能发挥其独特的优势,保证生产的每一环节都达到高标准的质量控制要求。

目前汇萃智能自主研发的算法库有3000多个机器视觉及AI算法,获得120多项发明专利,可以通过1+N的模式将其平台的8大功能、180多个通用工具进行任意组合,完成多样化的行业解决方案。汇萃智能已经输出6000多个行业解决方案,这些方案被广泛应用于半导体、电子、机器人、食品包装、医疗器械、汽车、五金注塑等多个行业。

如果您也有这方面的需求,汇萃智能期待您的合作。

返回顶部

1月28日,浙江省首批 “科技新小龙” 发布大会在杭州隆重召开,汇萃智能受邀出席并正式获授 “科技新小龙” 荣誉牌匾!此次从全省超 10 万家科技型中小企业中脱颖而出,跻身首批 96 家入选企业行列,既是官方对公司技术创新实力与高成长潜力的高度认可,更是一份沉甸甸的责任与期许。

传统人工检测依赖肉眼判断,不仅效率低(单条产线需 3-5 人)、漏检率高(尤其对微小缺陷识别率不足 60%),还难以适应高速生产线(≥30 袋 / 分钟)的节拍需求。而汇萃智能的软包装热封口缺陷视觉检测技术,通过 “光学成像 + 智能算法” 的协同,实现了缺陷检测的 “高精度、高速度、全流程” 管控,成为软包装行业品质升级的核心解决方案。

作为国家级专精特新重点 “小巨人” 企业,汇萃智能深耕机器视觉领域十余年,自主研发的视觉检测软件体系,以 HCVisionQuick 通用智能软件为核心,搭配 HCAI 深度学习训练平台与 HCVisionLib 视觉算法库,构建起 “采集 - 分析 - 决策 - 应用” 全链路智能检测能力,已在半导体、3C、包装、医药、汽车等多行业 2600 余家企业落地应用,成为制造业智能化升级的核心支撑。

值此中秋国庆双节同庆之际,汇萃智能衷心感谢您一直以来的信任与支持!祝您节日愉快,阖家幸福!