一、感知阶段:图像采集与预处理

1. 图像采集

机械手视觉引导系统的感知始于图像采集。这一过程通常由高分辨率的工业相机(如CCD或CMOS相机)配合特定光学镜头完成。相机安装在机械手或其周围适当位置,按照预定的视野和角度捕捉工作区域内的场景。光源设计也至关重要,适当的照明条件能够增强目标与背景的对比度,减少阴影和反光干扰,确保获取高质量的图像。

2. 图像预处理

采集到的原始图像往往包含噪声、光照不均等不利因素。预处理阶段旨在对这些图像进行初步净化,提高后续处理的准确性。常见的预处理步骤包括:

去噪:通过滤波技术(如中值滤波、高斯滤波等)去除图像中的随机噪声。

平滑:对图像进行边缘平滑处理,减少边缘锯齿效应,提高边缘检测的精度。

灰度化或色彩空间转换:将彩色图像转化为灰度图像或转换到更适合特征提取的色彩空间。

直方图均衡化:增强图像的整体对比度,使目标特征更易于识别。

二、处理阶段:特征提取与目标识别

1. 特征提取

预处理后的图像进入特征提取环节。系统通过算法提取目标物体的关键特征,如边缘、轮廓、纹理、颜色、形状等,这些特征是后续定位和识别的基础。现代视觉系统广泛应用机器学习和深度学习技术,能够自动学习并提取复杂且鲁棒的特征。

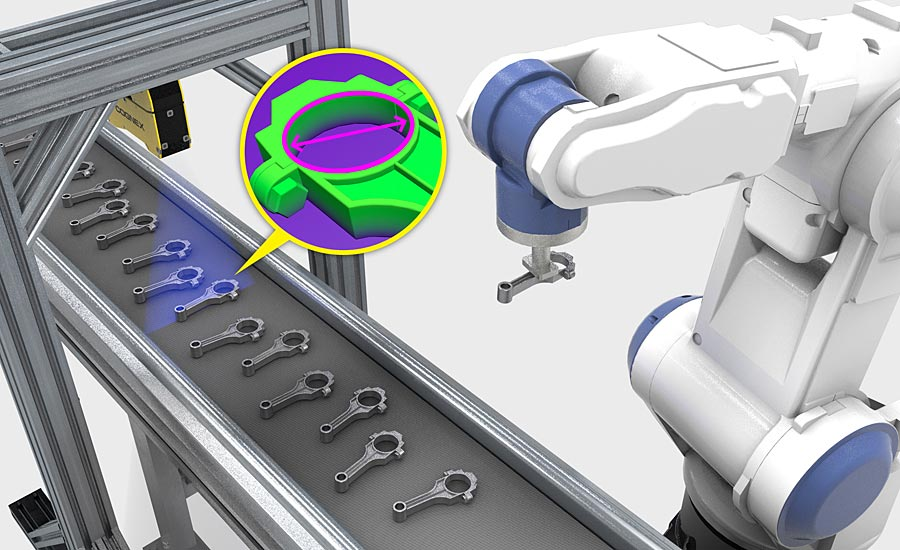

2. 目标识别与定位

基于提取的特征,系统运用模式识别、模板匹配、机器学习分类器、深度神经网络等方法进行目标识别。识别过程可能涉及单一目标检测、多目标分割、对象分类等任务。一旦识别出目标,系统会进一步计算其在图像坐标系中的精确位置(像素坐标)以及可能的姿态信息(如旋转角度、尺度变化等)。

三、手眼标定与坐标转换

手眼标定是视觉引导系统中的重要步骤,目的是确定相机坐标系与机械手基坐标系之间的精确几何关系。通过一系列标定算法和实验,可以获得一个变换矩阵,用于将图像坐标系下的目标位置信息转换为机械手能理解的笛卡尔坐标系下的位置和姿态。

四、规划与执行阶段:路径规划与运动控制

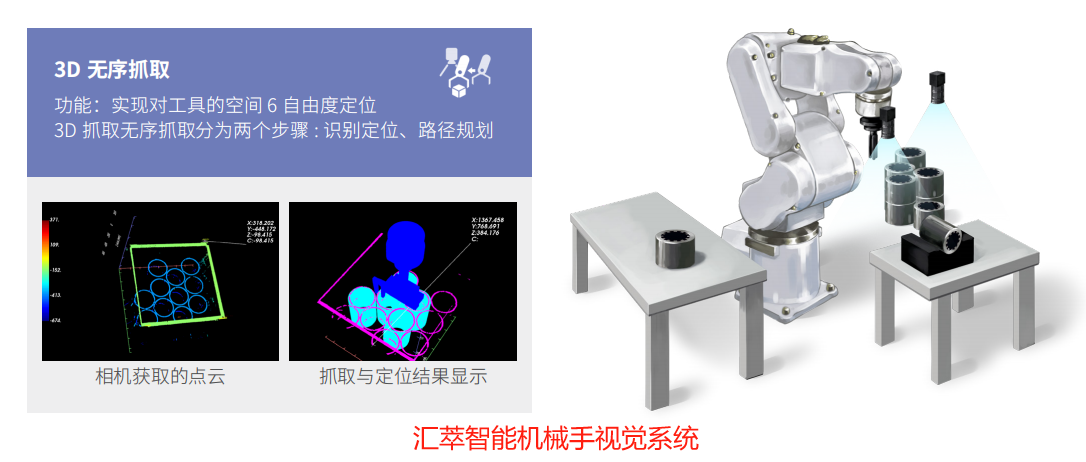

1. 路径规划

知道目标物体在机械手坐标系中的位置后,系统需规划一条最优或可行的路径,指导机械手到达目标点进行操作。路径规划考虑机械手的运动学约束、避障要求、工作空间限制以及潜在的动态障碍等因素,生成平滑、高效且安全的轨迹。

2. 运动控制

最后,运动控制模块根据规划的路径生成具体的关节角度指令或末端执行器的笛卡尔坐标指令,发送给机械手控制系统。控制系统实时调整机械手的关节伺服电机,精确执行预定的动作,如抓取、移动、放置或装配目标物体。

五、闭环反馈与修正

为了应对实际操作中的不确定性,如抓取偏差、工件位置变化等,高级的视觉引导系统还具备闭环反馈功能。在执行阶段,系统可以通过再次采集图像并进行实时处理,验证抓取或操作结果,必要时进行在线修正,确保任务的准确完成。

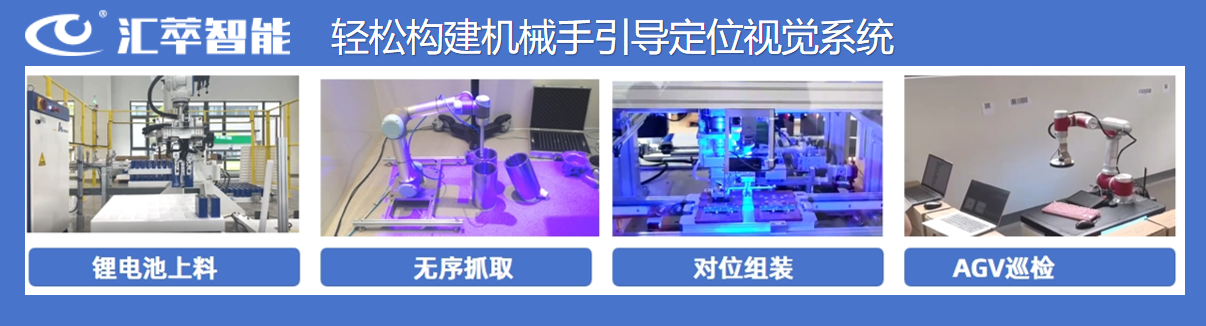

目前汇萃智能机械手定位引导视觉系统凭借其广泛的机械手兼容性、用户友好的操作界面、高效精准的性能表现以及高度自动化的标定功能,为用户提供了即插即用、易于部署且适应性强的视觉引导解决方案,极大地提升了自动化生产线的灵活性、稳定性和作业精度。

总结而言,从感知到执行,机械手视觉引导系统通过图像采集、预处理、特征提取与识别、手眼标定、路径规划与运动控制等一系列紧密协作的环节,成功实现了视觉信息到精准机械动作的转化,显著提升了自动化生产线的灵活性、精度和效率。随着深度学习、人工智能等先进技术的不断融入,未来视觉引导系统的性能和应用领域将进一步拓展。

返回顶部

传统人工检测依赖肉眼判断,不仅效率低(单条产线需 3-5 人)、漏检率高(尤其对微小缺陷识别率不足 60%),还难以适应高速生产线(≥30 袋 / 分钟)的节拍需求。而汇萃智能的软包装热封口缺陷视觉检测技术,通过 “光学成像 + 智能算法” 的协同,实现了缺陷检测的 “高精度、高速度、全流程” 管控,成为软包装行业品质升级的核心解决方案。

作为国家级专精特新重点 “小巨人” 企业,汇萃智能深耕机器视觉领域十余年,自主研发的视觉检测软件体系,以 HCVisionQuick 通用智能软件为核心,搭配 HCAI 深度学习训练平台与 HCVisionLib 视觉算法库,构建起 “采集 - 分析 - 决策 - 应用” 全链路智能检测能力,已在半导体、3C、包装、医药、汽车等多行业 2600 余家企业落地应用,成为制造业智能化升级的核心支撑。

值此中秋国庆双节同庆之际,汇萃智能衷心感谢您一直以来的信任与支持!祝您节日愉快,阖家幸福!

今天是 2025 中国国际工业博览会 - 工业自动化展的第二天,上海国家会展中心内人气持续攀升。汇萃智能位于5.1 馆・B118的展位前,更是迎来一波又一波咨询热潮 —— 从制造业企业负责人到技术工程师,大家围绕我们展出的 AI 视觉检测设备与解决方案展开深入交流,现场演示、技术答疑、需求对接轮番上演,热闹非凡。