在当今高度自动化的工业环境中,机器视觉技术已成为确保产品质量和生产效率不可或缺的一部分。随着技术的进步,机器视觉系统的检测精度不断提高,极大地促进了工业自动化的发展。本文将探讨在工业自动化中机器视觉的检测精度,以及影响这一精度的关键因素。

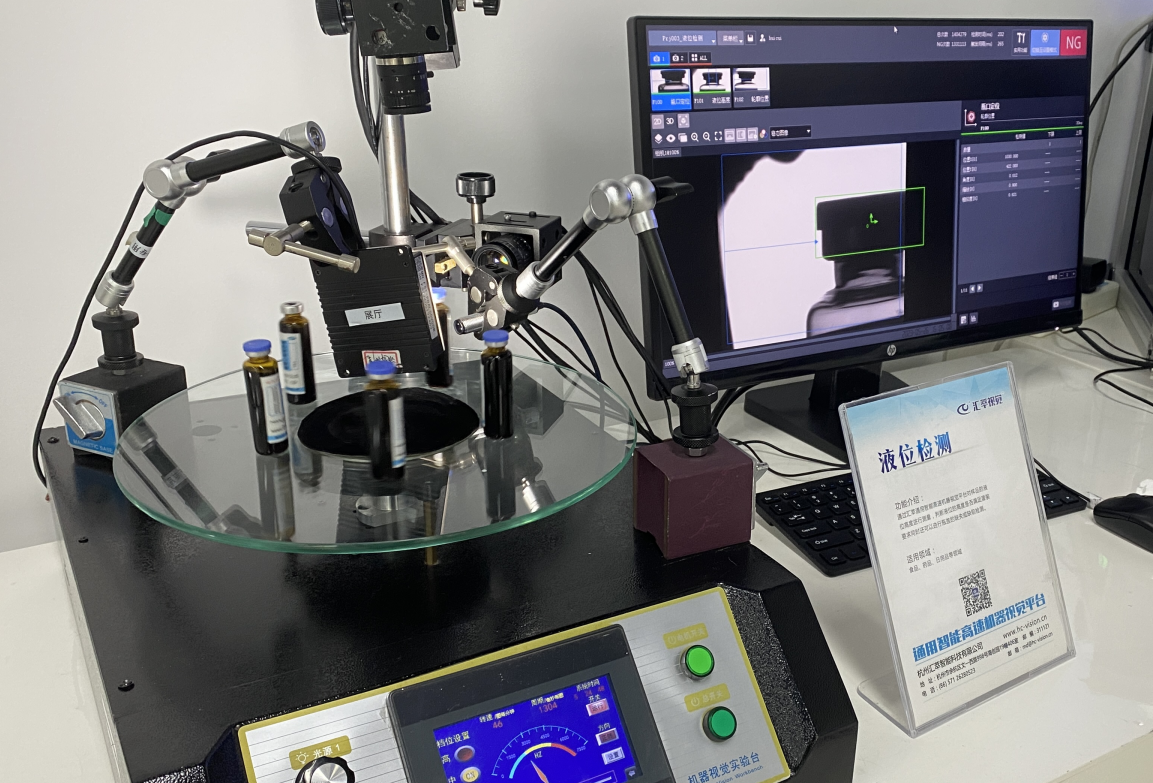

机器视觉是指使用光学传感器和图像处理软件来自动检测和分析物体的装置。机器视觉系统通常由工业相机、镜头、照明组件、图像采集卡以及图像处理软件组成,在工业自动化中,用于各种视觉检测场景,如质量控制、尺寸测量、定位和识别等。

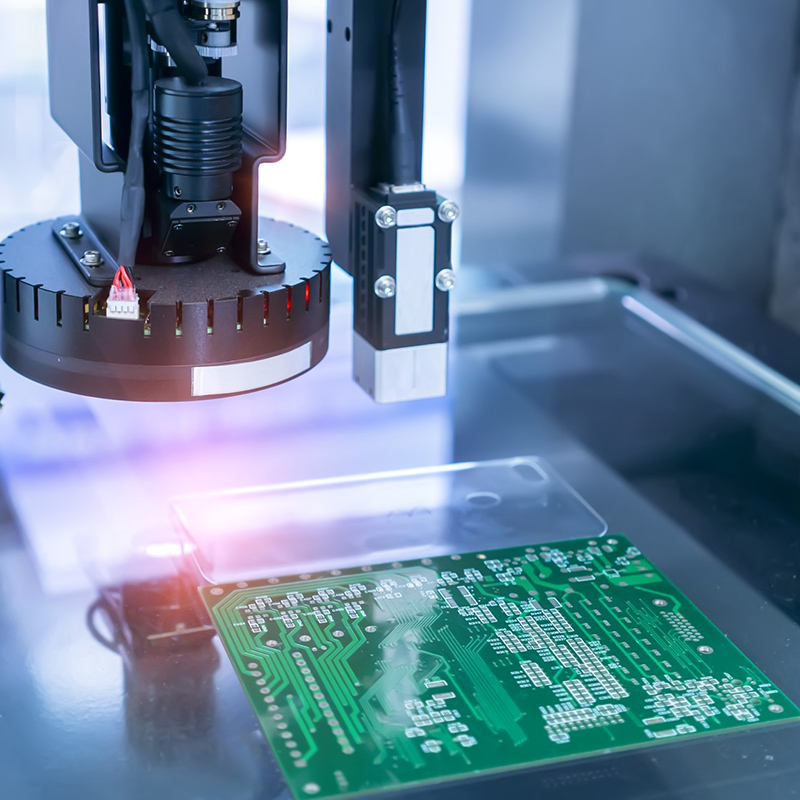

在工业自动化中,检测精度是衡量机器视觉系统性能的关键指标之一。高精度的检测能够确保生产的产品符合规格要求,降低废品率,并提高整体生产效率。在某些行业中,如半导体制造、精密机械加工和医疗设备制造,检测精度尤为重要。

相机分辨率:相机分辨率越高,捕获的图像越清晰,检测精度也就越高。现代工业相机可以达到几百万像素,甚至更高,这为高精度检测提供了基础。

镜头质量:高质量的镜头能够减少像差,提高图像质量,从而提高检测精度。镜头的选择应考虑焦距、光圈大小以及畸变等因素。

照明条件:适当的照明可以增强对比度,突出被检测物体的特征,从而提高检测精度。不同的照明技术,如背光照明、漫反射照明等,适用于不同的应用场景。

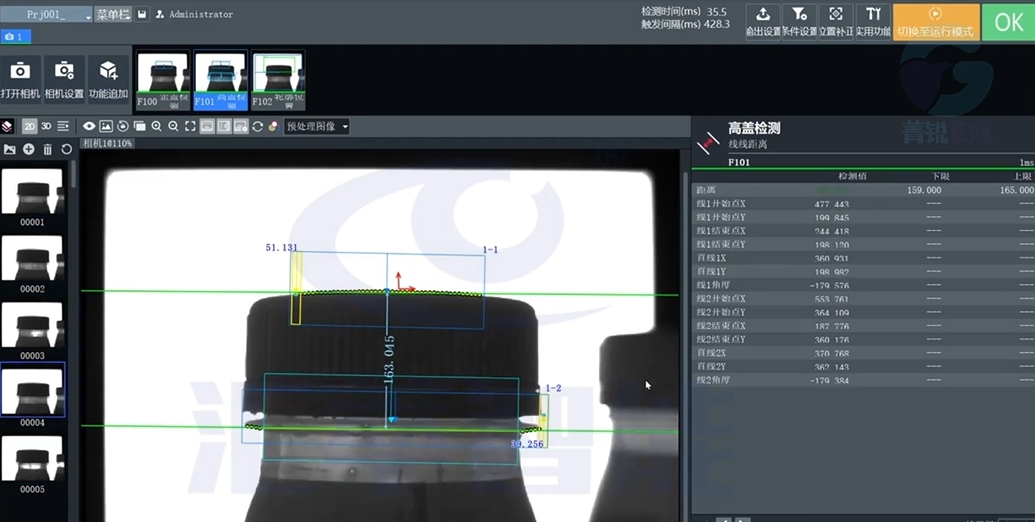

图像处理算法:高效的图像处理算法能够从图像中提取有用的信息,并做出准确的判断。这些算法需要经过精心设计和优化,以适应特定的应用场景。

系统集成与校准:机器视觉系统的集成与校准也是影响检测精度的重要因素。正确的校准可以确保系统的一致性和稳定性。

尺寸测量:在一些机器视觉检测项目中,要求以10微米(μm)的精度测量加工零件的外部尺寸、内径和外径。使用适当的工业相机和镜头配置,理论上可以达到这样的精度。

缺陷检测:在精密制造领域,如半导体晶圆检测,机器视觉系统的检测精度可以达到亚微米(sub-micron)级别,即小于1微米。

定位与识别:在物流和包装行业,机器视觉系统用于识别条形码、二维码等,其识别精度通常非常高,识别率可达99.9%以上。

在工业自动化中机器视觉的检测精度是一个复杂的话题,它受到多种因素的影响。在实践中,通过合理选择和配置相机、镜头、照明以及优化图像处理算法,可以显著提高检测精度。随着技术的进步,我们可以期待机器视觉系统在未来能够实现更高的检测精度,为工业自动化带来更多可能性。

返回顶部

传统人工检测依赖肉眼判断,不仅效率低(单条产线需 3-5 人)、漏检率高(尤其对微小缺陷识别率不足 60%),还难以适应高速生产线(≥30 袋 / 分钟)的节拍需求。而汇萃智能的软包装热封口缺陷视觉检测技术,通过 “光学成像 + 智能算法” 的协同,实现了缺陷检测的 “高精度、高速度、全流程” 管控,成为软包装行业品质升级的核心解决方案。

作为国家级专精特新重点 “小巨人” 企业,汇萃智能深耕机器视觉领域十余年,自主研发的视觉检测软件体系,以 HCVisionQuick 通用智能软件为核心,搭配 HCAI 深度学习训练平台与 HCVisionLib 视觉算法库,构建起 “采集 - 分析 - 决策 - 应用” 全链路智能检测能力,已在半导体、3C、包装、医药、汽车等多行业 2600 余家企业落地应用,成为制造业智能化升级的核心支撑。

值此中秋国庆双节同庆之际,汇萃智能衷心感谢您一直以来的信任与支持!祝您节日愉快,阖家幸福!

今天是 2025 中国国际工业博览会 - 工业自动化展的第二天,上海国家会展中心内人气持续攀升。汇萃智能位于5.1 馆・B118的展位前,更是迎来一波又一波咨询热潮 —— 从制造业企业负责人到技术工程师,大家围绕我们展出的 AI 视觉检测设备与解决方案展开深入交流,现场演示、技术答疑、需求对接轮番上演,热闹非凡。