作为一家在机器视觉领域具有领先技术的公司,汇萃智能有着专业的研发团队、先进的软硬件设备和定制化的服务,为客户提供各种机器视觉领域的解决方案。在以往的优秀案例中,我们成功地完成了某锂电池生产企业的视觉检测项目。以下是该项目的详细介绍。

一、项目背景与目标

防爆阀作为锂电池的重要安全组件,其质量检测显得尤为重要。传统的检测方法主要依赖人工,效率低下且容易受到人为因素影响,导致误判或漏检。因此,某锂电池生产企业希望引入汇萃的机器视觉技术,以实现高效、准确的自动检测。

二、客户需求与挑战

在锂电池的生产过程中,防爆阀的表面缺陷检测成为一个技术难题。主要面临的挑战包括:

表面细节捕捉:防爆阀的表面结构复杂,要求机器视觉系统能够捕捉到其细微的特征和变化。

动态检测要求:生产线上,防爆阀的移动速度较快,需要机器视觉系统具备快速响应和实时处理的能力。

环境光照影响:生产环境中的光照条件可能不稳定,对图像的清晰度和对比度造成影响。

表面反光问题:防爆阀的表面材料可能会产生反光,导致图像中的某些区域过亮或过暗,影响缺陷检测的准确性。

不同批次的一致性检测:需要确保不同批次、不同生产条件下的防爆阀都能够得到一致且准确的检测结果。

三、解决方案与技术实现

为了解决上述挑战,我们为客户提供了一套有效的解决方案:

相机选择与参数设置

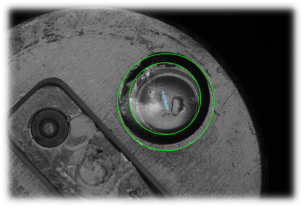

为了获取高质量的图像,我们选择了600W的高分辨率卷帘相机,其视野大小为60*40mm,像素精度达到0.019mm/pix。这种配置确保了能够捕捉到防爆阀的每一个细节。

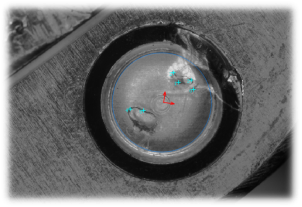

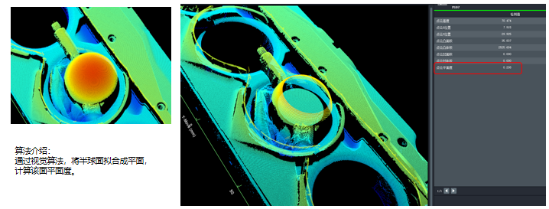

对于防爆阀的碰伤、凹坑等表面缺陷,我们采用了3D结构光相机进行检测。这种技术利用投射到物体上的光条纹,通过相机的视觉系统获取物体的三维结构信息。其采样间隔设置为0.03mm/pix,确保了对细微缺陷的高精度检测。

图像处理与算法应用

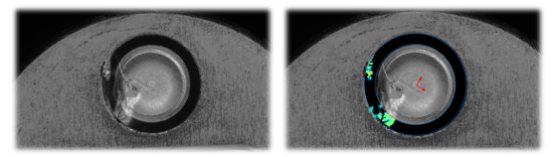

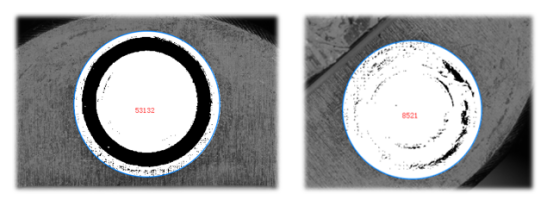

薄膜翘起效果检测:当防爆阀薄膜翘起时,原本应被薄膜覆盖的部分会露出,呈现出灰色。同时,翘起的部分会反光,亮度高于正常部分。通过检测亮度和颜色变化,可以准确判断薄膜是否翘起。

烧穿痕迹检测:烧穿的部位会留下明显的暗斑。通过检测暗斑的存在和形状,可以判断防爆阀是否被烧穿。

薄膜贴偏检测:如果薄膜贴偏,其边缘会显得不整齐。通过分析边缘的整齐度,可以判断薄膜是否贴偏。

薄膜存在性检测:基于图像处理算法,分析防爆阀区域内的像素分布,判断薄膜是否存在。

此外,我们还利用视觉算法将防爆阀的半球面拟合成平面,计算其平面度,从而评估防爆阀的完整性。这一技术提高了检测的精度和可靠性。

四、方案成效

该方案满足了客户的检测需求,成功落地并取得了以下显著成果:

高准确率:对于各种缺陷如薄膜翘起、烧穿痕迹、薄膜贴偏以及薄膜存在性等,检测准确率均达到了99%以上。

高效性:相较于传统的人工检测方法,机器视觉技术极大地提高了检测效率,降低了人工成本。

稳定性:由于机器视觉系统不受疲劳和人为因素影响,其检测结果更加稳定可靠。

五、结论与展望

通过本案例分享,我们展示了机器视觉在锂电池防爆阀检测中的重要应用价值。利用先进的图像处理技术和算法,我们实现了对防爆阀各种缺陷的高精度、高效率检测。这不仅提高了电池的安全性,也为该企业带来了可观的效益。客户对我们的解决方案表示高度认可,并期待在未来的项目中继续合作。

目前,汇萃智能已形成相当的销售规模,在国内市场取得显著的成绩,国际市场方面也逐步树立了良好的品牌形象。我们的解决方案已广泛应用于国内外众多知名企业,帮助客户提高了生产效率和降低生产成本,赢得众多客户的信任和好评。

如果您有任何机器视觉应用的需求,期望汇萃智能成为您强大的合作伙伴。我们将竭诚为您提供最优质的服务和支持!

返回顶部

传统人工检测依赖肉眼判断,不仅效率低(单条产线需 3-5 人)、漏检率高(尤其对微小缺陷识别率不足 60%),还难以适应高速生产线(≥30 袋 / 分钟)的节拍需求。而汇萃智能的软包装热封口缺陷视觉检测技术,通过 “光学成像 + 智能算法” 的协同,实现了缺陷检测的 “高精度、高速度、全流程” 管控,成为软包装行业品质升级的核心解决方案。

作为国家级专精特新重点 “小巨人” 企业,汇萃智能深耕机器视觉领域十余年,自主研发的视觉检测软件体系,以 HCVisionQuick 通用智能软件为核心,搭配 HCAI 深度学习训练平台与 HCVisionLib 视觉算法库,构建起 “采集 - 分析 - 决策 - 应用” 全链路智能检测能力,已在半导体、3C、包装、医药、汽车等多行业 2600 余家企业落地应用,成为制造业智能化升级的核心支撑。

值此中秋国庆双节同庆之际,汇萃智能衷心感谢您一直以来的信任与支持!祝您节日愉快,阖家幸福!

今天是 2025 中国国际工业博览会 - 工业自动化展的第二天,上海国家会展中心内人气持续攀升。汇萃智能位于5.1 馆・B118的展位前,更是迎来一波又一波咨询热潮 —— 从制造业企业负责人到技术工程师,大家围绕我们展出的 AI 视觉检测设备与解决方案展开深入交流,现场演示、技术答疑、需求对接轮番上演,热闹非凡。